¿Busca plásticos adecuados para el suministro y drenaje de agua municipal? La tubería compuesta de malla de alambre de acero y PE es un nuevo tipo de tubería que combina un esqueleto de malla de alambre de acero con una matriz de polietileno de alta densidad (HDPE), lo que ofrece una resistencia satisfactoria a la alta presión y una excelente flexibilidad. Este artículo proporciona información clara y completa sobre las características, conexiones, rendimiento y aplicaciones de la tubería compuesta de malla de alambre de acero y PE. Podría considerar su uso para el suministro y drenaje de agua municipal.

- ¿Qué es un tubo compuesto de malla de alambre de acero PE?

- Propiedades de los tubos compuestos de malla de alambre de acero PE

- Conexión de tuberías compuestas de malla de alambre de acero PE

- Proceso de preparación

- Aplicaciones de las tuberías compuestas de malla de alambre de acero PE

- Preguntas frecuentes

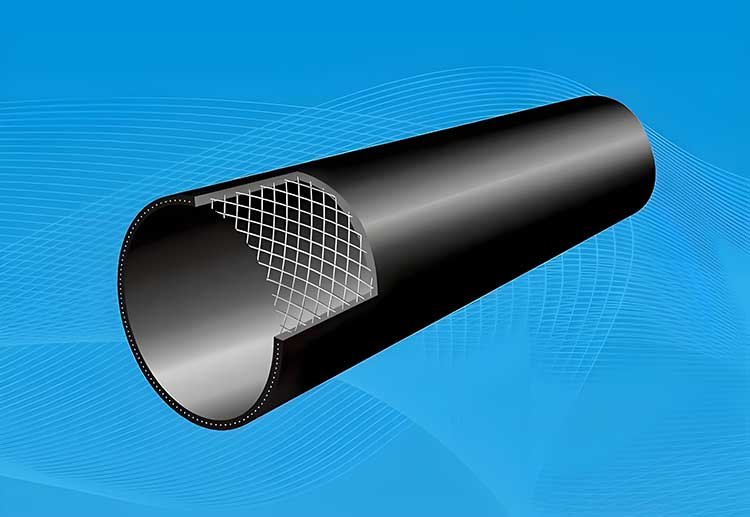

¿Qué es un tubo compuesto de malla de alambre de acero PE?

La tubería compuesta de malla de alambre de acero PE es una tubería compuesta que combina la alta resistencia de la malla de alambre de acero con la resistencia a la corrosión del polietileno. Este tipo de tubería tiene una alta resistencia a la presión, así como una excelente flexibilidad y resistencia a la corrosión, lo que le permite resistir la erosión de una variedad de sustancias químicas.

Propiedades de los tubos compuestos de malla de alambre de acero PE

Resistencia a la alta presión

Gracias al efecto reforzador del esqueleto de malla de alambre de acero, la tubería compuesta de PE con esqueleto de malla de alambre de acero tiene una alta resistencia a la presión.

Excelente flexibilidad

Combinando las ventajas del alambre de acero y el plástico, tiene una flexibilidad excelente y es adecuado para sistemas de tuberías de suministro de agua y transporte de gas enterradas a larga distancia.

Resistencia a la corrosión

La mayoría de las tuberías compuestas de malla de alambre de acero PE son intrínsecamente resistentes a la corrosión, capaces de soportar entornos húmedos y ciertos productos químicos. Para su uso en sistemas de suministro de agua, se pueden emplear procesos de tratamiento superficial auxiliares que utilicen materias primas vírgenes o materiales respetuosos con el medio ambiente.

Buena rigidez y resistencia a los impactos.

El refuerzo de malla de alambre de acero mejora la rigidez y la resistencia al impacto de la tubería, lo que le permite soportar impactos externos y vibraciones. Por lo tanto, si está buscando tuberías de plástico adecuadas para terrenos complejos y tendidos de larga distancia, la tubería compuesta de PE con malla de alambre de acero es una opción ideal.

Conexión de tuberías compuestas de malla de alambre de acero PE

Electrofusión

El control preciso de los parámetros es fundamental durante la fase de soldadura: tomando como ejemplo los accesorios para tuberías compuestas reforzadas con malla de acero PE DN160, se debe aplicar un voltaje de 45 V de forma continua durante 180 segundos. Durante la soldadura, se debe supervisar de cerca el estado del orificio de observación; en los primeros 30 segundos debe salir una pequeña cantidad de PE fundido y las fluctuaciones de voltaje no deben superar 51 TP3T del valor establecido. Para tuberías de más de DN300, se debe reservar un espacio de expansión térmica de 0,5 mm durante el montaje para evitar el retroceso de la soldadura.

Conexión de enchufe de fusión en caliente

En comparación con las conexiones mecánicas tradicionales, la soldadura por encolado en caliente presenta tres ventajas principales: en primer lugar, ofrece un excelente rendimiento de sellado, ya que la interfaz fundida forma una capa de conexión homogénea que puede soportar presiones superiores a 1,6 MPa; en segundo lugar, tiene una alta eficiencia de construcción, ya que el tiempo de conexión de una sola interfaz se controla en un intervalo de 3 a 5 minutos; y, en tercer lugar, tiene una gran resistencia a la corrosión, ya que no hay piezas metálicas expuestas, lo que la hace adecuada para entornos ácidos y alcalinos.

Proceso de preparación

El proceso de fabricación de los tubos compuestos de malla de alambre de acero PE incluye la mezcla de materias primas, la fusión y plastificación en la extrusora, el conformado con matriz, el rebordeado, el acabado y la inspección, entre otros pasos. Durante la producción, es necesario controlar la presión de salida y la temperatura de calentamiento de la máquina para garantizar la calidad del tubo.

Aplicaciones de las tuberías compuestas de malla de alambre de acero PE

Suministro municipal de agua y alcantarillado: Adecuado para proyectos municipales de suministro de agua y drenaje debido a su buena resistencia a la corrosión, resistencia a la presión y ligereza, así como a su fácil instalación.

Industrias químicas y petroleras: Tiene una buena resistencia a la corrosión química y es adecuado para el transporte de fluidos en los campos químico y petrolero.

Electricidad y telecomunicaciones: Se puede utilizar para proteger tubo de daños externos gracias a sus propiedades aislantes y sus propiedades mecánicas estables.

Riego agrícola: Es resistente al envejecimiento, al frío y a las altas temperaturas, lo que lo hace adecuado para proyectos de riego agrícola.

Preguntas frecuentes

¿Cómo instalar una tubería compuesta de malla de alambre de acero PE?

I. Preparación previa a la instalación

Inspección de materiales: Las superficies de las tuberías deben ser lisas y no presentar burbujas ni grietas; la malla metálica y la capa de PE deben estar bien adheridas; los accesorios de las tuberías deben cumplir con las especificaciones; los devanados de alambre de cobre de los accesorios de electrofusión deben estar intactos y sin daños.

Manipulación y almacenamiento: Manipular con cuidado para evitar impactos; para el transporte a larga distancia, fijar bien las tuberías para evitar deformaciones. El almacenamiento debe realizarse en un lugar plano, seco y bien ventilado, alejado de fuentes de calor y objetos punzantes. Las tuberías deben apilarse horizontalmente, con una altura de apilamiento que no exceda los 2 metros, y la capa inferior debe estar apoyada sobre soportes.

II. Proceso de instalación

Medición y trazado: Basándose en los planos de diseño y los puntos de referencia del emplazamiento, utilice instrumentos como una estación total y un nivel para marcar el eje de la tubería, la elevación, las posiciones de los soportes y las suspensiones, y las posiciones de los pozos de inspección. Requisitos de desviación del trazado: Posición del eje ≤ 10 mm, elevación ≤ 5 mm.

Conexión de tuberías

Conexión por electrofusión (método común):

Corte de tuberías: utilice una máquina de corte específica para cortar verticalmente, asegurando un corte limpio y sin rebabas, y elimine los residuos y el aceite de la cara final.

Limpieza e inserción: Limpie la superficie exterior del tubo y la superficie interior del accesorio con un paño de algodón limpio. Inserte el tubo en el accesorio de electrofusión hasta la profundidad marcada, asegurándose de que quede coaxial y sin desalineaciones.

Soldadura por electrofusión: Ajuste el voltaje y el tiempo según la curva de soldadura del fabricante. Conecte el alambre de cobre del accesorio al extremo de salida de la máquina de soldar. No mueva la tubería/accesorio durante la soldadura. Deje enfriar naturalmente durante ≥30 minutos después de terminar.

Conexión con brida (método auxiliar): Conecte la brida a la tubería mediante electrofusión/fusión térmica (las bridas de electrofusión se instalan según los requisitos de electrofusión; las bridas de fusión térmica requieren calentar la tubería y el manguito de la brida antes de la unión a tope y enfriar para solidificar).

Coloque juntas de goma (compatibles con el medio, como juntas de EPDM para el suministro y drenaje de agua) entre las bridas. Alinee los orificios de los pernos y apriételos de manera uniforme para evitar tensiones desiguales.

Colocación de tuberías

Colocación de zanjas:

Excavación de zanjas: El ancho del fondo de la zanja debe ser “diámetro de la tubería + 0,6~0,8 metros”. El fondo de la zanja debe ser plano y estar libre de escombros afilados. Los cimientos de suelo blando deben sustituirse por arena y grava (compactación ≥90%) o reforzarse.

Bajada de la tubería: Utilice una grúa o equipo especializado para bajar la tubería, asegurándose de que los puntos de elevación estén distribuidos de manera uniforme; bájela lentamente a la zanja, evitando colisiones violentas con las paredes y el fondo de la zanja.

Ajuste de la tubería: después de la instalación, ajuste el eje y la elevación. La desviación del eje entre tuberías adyacentes debe ser ≤5 mm, y la desviación de la elevación ≤3 mm.

Instalación aérea: Instalación de soportes y colgadores: Instale soportes y colgadores resistentes a la corrosión según la separación prevista en el diseño (utilizando almohadillas de goma en los puntos de contacto con la tubería). La separación entre soportes y colgadores para tuberías horizontales debe ser de 2-3 metros (esta distancia puede reducirse para tuberías de mayor diámetro).

¿Cómo verificar la calidad de la conexión de los tubos compuestos de malla de alambre de acero PE?

I. Inspección del aspecto y las dimensiones

Inspección visual: Las zonas soldadas deben ser lisas y planas, sin defectos tales como burbujas, grietas y delaminación.

Inspección dimensional: Mida el diámetro y la ovalidad de la tubería con un proyector óptico y realice un escaneo de rejilla de todo el espesor de la pared de la tubería con ondas ultrasónicas.

II. Pruebas de propiedades mecánicas

Ensayo de tracción: Prepare muestras con forma de mancuerna de acuerdo con las normas para ensayos de tracción y registre la fuerza de tracción en el momento de la rotura.

Prueba de resistencia al desprendimiento: Determinar la resistencia al desprendimiento entre el alambre de acero y el polietileno utilizando un método de sujeción para garantizar una unión fuerte.

III. Prueba de sellado

Prueba de presión hidrostática: aplicar presión por etapas en condiciones de temperatura constante, registrar la deformación de la tubería y el rendimiento de mantenimiento de la presión, y asegurarse de que no haya fugas.